1 前言

烧结的生产工艺稳定性,取决于水碳的平衡稳定,而关键在于原料水分的分配与控制,为进一步降本增效,改善高炉炉料结构,深挖现我厂烧结机生产潜力,根据目前我厂烧结机工艺及日常给料状况,进行分析。通过半年的生产实践,改善了烧结料的水分波动,使烧结生产进一步平衡稳定以及提高了烧结矿的产质量。

2 水分在烧结生产中的作用

2.1 混合料加水的目的

烧结物料在经过混合制粒前,其粒度较细,如含铁原料中精矿粉含0-3mm粒级60%以上,而熔剂及燃料在原料准备过程中均经过了破碎加工,其中0-3mm部分含量在80%以上,尤其是其中<0.5mm粉末约占总重量的40%左右,这样细粒级的原料在进行烧结时会严重影响烧结料层的透气性,甚**在进行抽风烧结时会被通过料层的气流带走,造成原料的流失,严重影响烧结过程的正常进行。因此,必须对各原料组分进行混合与制粒,使其成为粒度相对均匀且较粗的混合料,以此提高料层透气性。

烧结所使用的原料包括含铁原料、熔剂和燃料,这些物料都含有一定量的原始水分,但其水分值达不到烧结要求,因此,在烧结混合过程中要根据原始水分的大小分别在一次混合与二次混合时补充水分。

一次混合主要目的是加水润湿、混匀,使混合料水分、粒度及料中各组分均匀分布,而二次混合除继续混匀外,还要进行补充润湿,其主要目的是制粒,此时还可以以蒸汽的形式补充水分,同时起到预热物料的作用,可以强化烧结过程。

2.2 水分对烧结料层透气性的影响

烧结料中含结晶水和物理水,前者主要来源于矿石本身,后者来源于物料的外来添加水。在粉状的烧结料中加水,主要是有助于混合料的成球、制粒,改善料层的透气性;其次是在烧结过程中,水分有吸热、传热功能,能有效改善或增加料层的热交换条件;再次是降低物料表面粗糙度,在类似润滑剂作用下,供给了烧结燃烧过程微量的氧,减少了气流阻力,强化烧结过程。如水分过干时,会出现点火时火焰外喷,表面结不成块,机尾出现夹生料,返矿上升,烧结成品率降低,烧结矿的强度也同时降低。如出现水分过大时,会增加烧结过湿层的厚度,增加了气流阻力,恶化了烧结透气性,降低烧结垂直烧结速度,降低烧结矿产量。

实践证明,烧结**佳水分值比混合料**佳制粒水分值低0.5-1.0%,根据混合料水分大小调节加水,主要是为了造球。经过混合料造球,减少了0-3mm级别含量,可以在很大程度上提高烧结料层透气性,增加烧结产量和提高质量。值得说明的是,球粒过大,垂直烧结速度会降低,产量降低。

3 水分分析与控制

3.1 混合料水分组成分析

根据上述水分作用机理,联系我厂烧结生产实际,就可以通过加水控制使混合料的水分达到**佳状态。烧结料的水分包括物料原有水分、一二混加水水分、二混蒸汽吸收水分和混合料矿槽预热蒸汽水分。原则上一混混匀、加水润湿、制粒造球,二混进一步造球,同时通蒸汽预热,圆辊布料斗再通蒸汽进行预热。

混合料中水分有五种存在形态:吸附水、薄膜水、分子结合水、毛细水及重力水。其中吸附水是物料固有的表面水分,不能自由流动,对制粒不起作用,而重力水则会在重力作用下发生迁移,使混合料出现滴水现象,它对制粒过程有害。这五种形态的水是随着物料中水分值的增大逐渐出现的,因此,对混合料加水控制就是要使物料中的水分保持在**大分子结合水阶段,而不致于出现重力水。

混合料造球分为三个阶段:形成母球,母球长大,长大的母球密实,这三个阶段都是在水分的作用下完成的。

形成母球:物料加水润湿到**大分子结合水后,以返矿颗粒为核心开始形成母球,当物料继续加水润湿到毛细水阶段时,润湿的物料受到滚动和搓动的作用,借助毛细力作用,颗粒被拉向毛细水的中心形成母球,即毛细水含量较高的紧密颗粒的集合体。

母球长大:当加水适量时,母球表面水分含量接近适宜的毛细水含量,在其他矿粉中水分含量较低,接近**大分子结合水量,母球在造球机内滚动,进一步压紧,物料之间毛细管形状和尺寸发生改变,过剩的毛细水挤压到母球表面,在运动中粘上润湿程度相对较低的颗粒,多次重复之后,母球进一步长大。

长大母球密实:长大到符合标准要求尺寸的生球在滚动和搓动机械作用下,使生球内颗粒按接触面积**大进行排列,使生球内颗粒进一步压紧,若干颗粒共有一个薄膜层,形成生球,其中各颗粒靠分子粘结力,毛细力和内摩擦力作用相互结合,机械强度增大,若全部毛细水由生球中排出,则得到机械强度**大的生球。

混合料造球机理可概括为:滴水成核,雾化长大,无水密实。

实践证明,烧结**佳水分值比混合料**佳制粒水分值低0.5-1.0%,根据混合料水分大小调节加水,主要是为了造球。经过混合料造球,减少了0-3mm级别含量,可以在很大程度上提高烧结料层透气性,增加烧结产量和提高质量。值得说明的是,球粒过大,垂直烧结速度会降低,产量降低。 #p#分页标题#e#

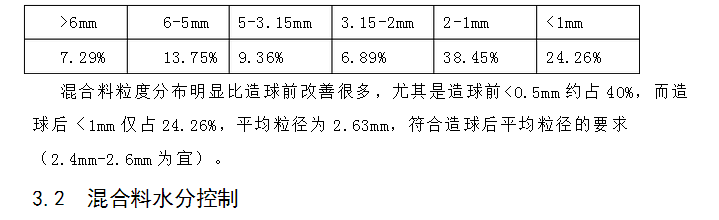

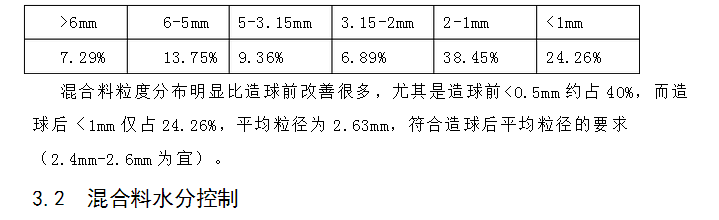

表3-1 2007年9月份实测二次混合后物料粒度为(五次平均值):

3.2.1混合料中的水分含量是决定制粒效果的关键因素

烧结混合料中的水分含量是决定制粒效果的关键因素之一,当烧结混合料水分控制为7%左右时,烧结混合料的制粒效果比较好,过高和过低的水分对改善烧结混合料的制粒效果都是不利的。圆筒混料机的填充率和转速对烧结混合料混匀造球效果**关重要,直径600mm 的圆筒混料机的适宜填充率为10%左右,适宜转速为20rpm 左右。混匀造球时间在很大程度上决定着烧结混合料的混匀造球效果的好坏,混匀造球时间越长,烧结混合料的混匀造球效果越好,但混匀造球时间超过7min 后,烧结混合料的混匀造球效果改善幅度比较小。

3.2.2 一混水分控制

一般一混水分控制在6.0±0.2%,对造球效果**理想。根据矿种亲水性不同,适当调节水分,一般亲水性好,粒度较细的精矿粉相应少0.2%的水分,因为水分被充分吸收,不易在输送过程中挥发而损耗。粗粒度,亲水性差的物料相应增加0.2 %水分左右,因为混合料水分没有被充分吸收进物料中,吸咐在物料表面的水分相对在运输过程中蒸发而走失。

在一混出料口用肉眼观测判断水分:水分过小时,下料处有少量的粉未,混合料松散,小球颗粒甚少,粒度细,手握不能成团;水分适宜时,色泽均匀,料面无特殊光泽,在皮带上基本成自然堆角,不粘不散,细粉较少,手握成团,有柔和感,但不粘手或有少量的粉料粘在手上,抖动即散,有微观上的小球颗粒分布;水分过大时,物料粘性增加,皮带上很不均匀,在物料表面可以看到未吸收的水分,料有深色光泽,手握成团,抖动不易散开,有泥质粘在手上。

从生产实践可以证明,当一混水分上下波动超过0.4%以上,对烧结的产质量影响很大。造成一混水分波动的原因很多,一般要求混匀矿水分在7.2%左右,白云石、石灰石水分在3%左右,焦粉水分在10%左右,生石灰水分要确保充分消化,冷返矿配量及配料量的增减要相对的稳定,有利于一混加水控制及稳定。物料原始水分过湿、过干都不利,如果物料相对过湿,水分基本饱和形成泥状,无法提供一混加水润湿、造球条件,物料过干虽然可以充分混匀,但在加水过程中,物料吸水过快,形不成制粒核心,对成球速度及强度不利。所以所有的来料物理含水量要满足混匀、制粒所必须的空间和条件。

3.2.3 二混水分控制

物料进入二次混合机后,在水蒸汽下进一步被润湿、制粒。吸水大约在0.4%-0.5%左右。料温在露点以上,在主机布料过程中会损失0.1%左右的水分蒸发,故烧结料水分一般在6.8±0.2较理想。

3.2.4 预热蒸汽控制

由于我厂混合料温一直较低,故采用二混圆筒和机头布料斗通蒸汽预热来提高料温。在料温提高的同时,蒸汽中含有的水分对混合料水分也产生了一定的影响。在生产过程中我们一般都是在保证烧结料水分稳定的前提下尽量加大蒸汽量来提高料温。

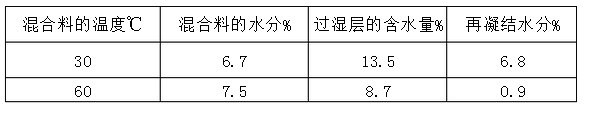

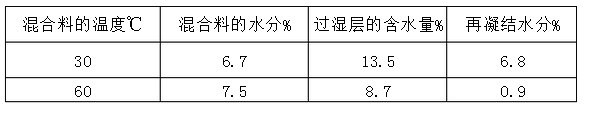

表4-1 烧结料温度与过湿层水分的关系

从表4-1可以看出,当烧结料温由原来的30℃,提高到60℃时,再凝结水分就大量减少了,几乎接近不再凝结了。再凝结水分减少,保证过湿带水分仍在混合料**佳水分范围内,使烧结料层透气性得到了改善,烧结生产率显著提高。

3.2.5 烧结过程水分的判断与控制

在长期的生产实践中,根据烧结生产过程的主要因素,把提高生产能力的经验做了归纳,提出了20字的技术操作方针:“精心备料、稳定水碳、减少漏风、低碳厚料、烧透筛尽”。

其中“稳定水碳”是稳定生产的保证条件。是指烧结料的水分、固定碳的含量要符合烧结的要求,且波动要小。烧结料的适宜水分是保证造球、改善料层透气性的重要条件。烧结料中的固定碳是烧结过程的主要热源。减少烧结料水、碳的波动就为烧结机的稳定操作创造了条件。因此,稳定水、碳是稳定烧结生产的关键性措施。

烧结过程中,混合料水分适宜时,台车料面平整,点火火焰不外喷,机尾烧结矿断面解理整齐。

混合料水分的变化除可以从机头直接取混合料观察外,机头机尾的仪表也都有反映。水分过高时,下料不畅,布料器下的料面出现鱼鳞片状,台车料面不平整,料层自动减薄,严重时点火火焰外喷,出点火器后料面点火不好,总管负压升高,有时急剧升高,总管废气温度急剧下降,机尾烧结矿层断面红火层变暗,强度变差。有窝料“花脸”,出现潮湿层。水分过小时,台车料面光,料层自动加厚,点火火焰外扑,料面溅小火星,出点火器后的料面有浮灰,烧结过程下移缓慢,总管负压升高,废气温度下降,机尾烧结矿呈“花脸”,粉尘飞扬。水分不匀时,点火不匀,机尾烧结矿断面出现“花脸”, 烧不透的现象,烧结矿孔小且发松疏散。 #p#分页标题#e#

如果发现烧结料水分异常,烧结工要及时与二次混合联系,并针对情况采取

相应的措施。一般应采取固定料层、调整机速的方法,水分偏大时减轻压料,适当提高点火温度和配碳量或降低机速,只有在万不得已的情况下,才允许减薄料层厚度。

4 影响物料水分控制的不利因素及解决措施

(1)由于烧结一混供水水压很不稳,给烧结料的水分控制带来很水大的影响。后通过改造,增加了稳压泵,稳定了一混的水压,稳定了烧结料的水分。 (2)一混加水喷头太大,无法雾化,建议更换喷头或在现有喷头处安装高压空气,达到雾化效果。

(3)来料干湿不均,特别是混匀矿下雨天水分有8%~9%左右,生石灰及一混根本不用加水,不利混匀、成球。一般要求混匀矿水分在7.2%左右。在夏季水分会较干,在6.0%~7.0%左右,就要求料场在堆料时进行打水。还必须加强对料场堆料、取料进行系统科学分析和管理,满足烧结生产工艺需要。

(4)焦粉的原始水分很不稳定,高时有19%左右,低时一般9%左右,造成了实际配碳量的波动,影响了烧结生产。建议对焦粉进行室内贮存,有利于焦粉的水分的控制。 (5)生石灰消化水的波动依然是影响一混水分的**主要因素,建议在坚持现有生石灰供应单位进行进料分仓使用的同时,对生石灰加水消化安装流量表,确保生石灰加水操作平稳。减少一混的水分波动。

(6)二混蒸汽分布不匀,烧结机上混合料水分及料温有偏差,调节阀门难以控制,后通过改造蒸汽总管,增装分配蒸汽脱水器包,确保了烧结机料温及水分的均衡性,并有效杜jue了烧结机的水分和料温偏差引起的产能差异及机尾判断差异。

(7)目前我厂采用的是二混和圆辊上的小漏斗加蒸汽进行预热,但由于圆辊上的小漏斗一周有数个蒸汽阀门控制,造成四周的混合料偏湿,一般相差0.2%左右的水分,混合料料温也相差较大,一般相差15~20℃左右,也就造成台车两边的料点火不好,影响了表面的烧结矿强度。

(8)烧结机上要严格控制烧结终点温度,一般要求倒数第二只风箱温度在280℃以上,确保烧透烧好,减少返矿生成,并要严格控制返矿的流量稳定,减少一混的水分的波动,一般正常情况下30%左右。

5 结论

本文先从理论上分析了水分对烧结生产的作用,认为水分对强化混合料制粒、增强料层透气性、加快垂直烧结速度和提高烧结产质量有着重要作用,然后结合烧结厂生产实际,总结了实际生产中的水分分析与控制,通过一、二混加水控制和预热蒸汽控制,使混合料保持适宜的水分含量。**后针对影响物料水分不均的不利因素,阐述了改进方案和解决措施。