1 范围

本标准规定了测定煤中全水分的试剂、仪器设备、操作步骤、结果计算及精密度。 在氮气流中干燥的方式(方法A1和方法B1)适用于所有煤种;在空气流中干燥的方式(方法A2和方法B2)适用于烟煤和无烟煤;微波干燥法(方法C)适用于烟煤和褐煤。

以方法A1作为仲裁方法。 2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的**新版本。凡是不注日期的引用文件,其**新版本适用于本标准。

GB 474 煤样的制备方法

GB/T 19494.2 煤碳机械化采样 第2部分:煤样的制备(GB/T 19494.2-2004,ISO 13909-4:2001,NEQ)

GB/T 212 煤的工业分析方法(GB/T 212-2001,eqv ISO 11722:1999,eqv ISO 1171:1997,eqv ISO 562:1998) 3 方法提要

3.1 方法A(两步法) 3.1.1 方法A1:在氮气流中干燥

一定量的粒度<13mm的煤样,在温度不高于40℃的环境下干燥到质量恒定,再将煤样破碎到粒度<3mm,于(105~110)℃下,在氮气流中干燥到质量恒定。根据煤样两步干燥后的质量损失计算出全水分。 3.1.2 方法A2:在空气流中干燥

一定量的粒度<13mm的煤样,在温度不高于40℃的环境下干燥到质量恒定,再将煤样破碎到粒度<3mm,于(105~110)℃下,在空气流中干燥到质量恒定。根据煤样两步干燥后的质量损失计算出全水分。 3.2 方法B(一步法)

3.2.1 方法B1:在氮气流中干燥 称取一定量的粒度<6mm的煤样,于(105~110)℃下,在氮气流中干燥到质量恒定。根据煤样干燥后的质量损失计算出全水分。 3.2.2 方法B2:在空气流中干燥

称取一定量的粒度<13mm(或<6mm)的煤样,于(105~110)℃下,在空气流中干燥到质量恒定。根据煤样干燥后的质量损失计算出全水分。 3.3 方法C(微波干燥法)

称取一定量的粒度<6mm的煤样,置于微波炉内。煤中水分子在微波发生器的交变电场作用下,高速振动产生摩擦热,使水分迅速蒸发。根据煤样干燥后的质量损失计算出全水分(见附录A)。 4 试剂

4.1 氮气(GB/T8979):纯度99.9%,含氧量小于0.01%。 4.2 无水氯化钙(HGB3208):化学纯,粒状。 4.3 变色硅胶(GB/T7822):工业用品。 5 仪器设备(方法A和方法B)

5.1 空气干燥箱:带有自动控温和鼓风装置,能控制温度在(30~40)℃和(105~110)℃范围内,有气体进、出口,有足够的换气量,如每小时可换气5次以上。

5.2 通氮干燥箱:带有自动控温装置,能保持温度在(105~110)℃范围内,可容纳适量的称量瓶,且具有较小的自由空间,有氮气进、出口,每小时可换气15次以上。 5.3 浅盘:由镀锌铁板或铝板等耐热耐腐蚀材料制成,其规格应能容纳500g煤样,且单位面积负荷不超过1g/cm2。

5.4 玻璃称量瓶:直径70mm,高(35~40)mm,并带有严密的磨口盖。 5.5

分析天平:感量0.001g。 5.6 工业天平:感量0.1g。

5.7 干燥器:内装变色硅胶或粒状无水氯化钙。

5.8 流量计:量程(100~1000)mL/min。

5.9 干燥塔:容量250mL,内装变色硅胶或粒状无水氯化钙。 6 样品 6.1 煤样

粒度<13mm的全水分煤样,煤样不少于3kg;粒度<6mm的煤样,煤样不少于1.25kg。 6.2 煤样的制备

6.2.1 粒度<13mm的全水分煤样按照GB474或GB/T19494.2的规定制备。

6.2.2 粒度<6mm的全水分煤样,用破碎过程中水分无明显损失1)

的破碎机将全水分煤样一次破碎到粒度<6mm,用二分器迅速缩分出不少于1.25kg煤样,装入密封容器中。

1)

“水分无明显损失”是指破碎后的煤样全水分测定结果与破碎前的测定结果比较,经t检验无显著

性差异,或虽有差异,但置信范围很小。6.3 在测定全水分之前,应shou先检查煤样容器的密封情况。然后将其表面擦拭干净,用工业天平称准到总质量的0.1%,并与容器标签所注明的总质量进行核对。如果称出的总质量小于标签上所注明的总质量(不超过1%),并且能确定煤样在运送过程中没有损失时,应将减少的质量作为煤样在运送过程中的水分损失量,计算水分损失百分率,并按7.3所述进行水分损失补正。

6.4 称取煤样之前,应将密封容器中的煤样充分混合**少1min。 7 测定步骤

7.1 方法A(两步法)

7.1.1 外在水分(方法A1和A2,空气干燥)

在预先干燥和已称量过的浅盘内迅速称取<13mm的煤样(500±10)g(称准**0.1g),平摊在浅盘中,于环境温度或不高于40℃的空气干燥箱中干燥到质量恒定(连续干燥1h,质量变化不超过0.5g),记录恒定后的质量(称准**0.1g)。对于使用空气干燥箱干燥的情况,称量前需使煤样在试验室环境中重新达到湿度平衡。

7.1.2 内在水分(方法A1,通氮干燥)

#p#分页标题#e#

7.1.2.1 立即将测定外在水分后的煤样破碎到粒度<3mm,在预先干燥和已称量过的称量瓶内迅速称取(10±1)g煤样(称准**0.001g),平摊在称量瓶中。

7.1.2.2 打开称量瓶盖,放入预先通入干燥氮气并已加热到(105~110)℃的通氮干燥箱(5.2)中,氮气每小时换气15次以上。烟煤干燥1.5h,褐煤和无烟煤干燥2h。 7.1.2.3 从干燥箱中取出称量瓶,立即盖上盖,在空气中放置约5min,然后放入干燥器中,冷却到室温(约20min),称量(称准**0.001g)。

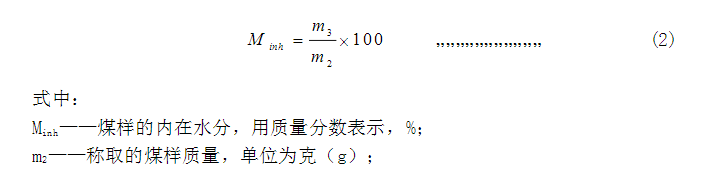

7.1.2.4 进行检查性干燥,每次30min,直到连续两次干燥煤样的质量减少不超过0.01 g或质量增加时为止。在后一种情况下,采用质量增加前一次的质量作为计算依据。内在水分在2%以下时,不必进行检查性干燥。 7.1.2.5 按式(2)计算内在水分:

m3——煤样干燥后的质量损失,单位为克(g)。

7.1.3 内在水分(方法A2,空气干燥)

除将通氮干燥箱改为空气干燥箱外,其他操作步骤同7.1.2。 7.1.4 结果计算

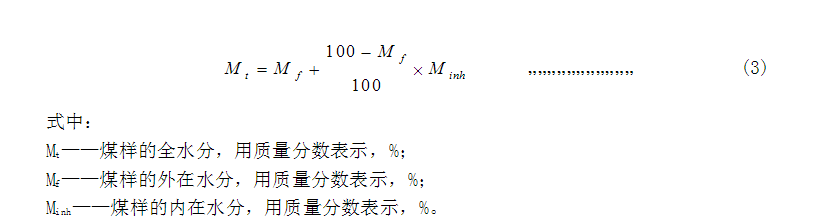

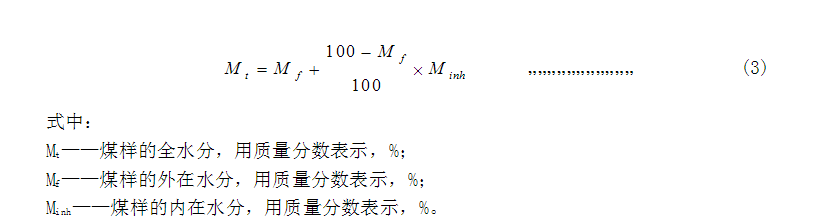

按式(3)计算煤中全水分:

如试验证明,按GB/T212测定的一般分析试验煤样水分(Mad)与按本标准测定的内在水分(Minh)相同,则可用前者代替后者;而对某些特殊煤种,按本标准测定的全水分会低于按GB/T212测定的一般分析试验煤样水分,此时应用两步法测定全水分并用一般分析试验煤样水分代替内在水分。 7.2 方法B(一步法)

7.2.1 方法B1(通氮干燥)

7.2.1.1 在预先干燥和已称量过的称量瓶内迅速称取粒度<6mm的煤样(10~12)g(称准**0.001g),平摊在称量瓶中。

7.2.1.2 打开称量瓶盖,放入预先通入干燥氮气并已加热到(105~110)℃的通氮干燥箱(5.2)中,烟煤干燥2h,褐煤和无烟煤干燥3h。

7.2.1.3 从干燥箱中取出称量瓶,立即盖上盖,在空气中放置约5min,然后放入干燥器中,冷却到室温(约20 min ),称量(称准**0.001g)。

7.2.1.4 进行检查性干燥,每次30 min,直**连续两次干燥煤样的质量减少不超过0.01 g或质量增加时为止。在后一种情况下,采用质量增加前一次的质量作为计算依据。 7.2.2 方法B2(空气干燥)

7.2.2.1 粒度<13mm煤样的全水分测定

7.2.2.1.1 在预先干燥和已称量过的浅盘内迅速称取粒度<13mm的煤样(500±10)g,(称准**0.1g),平摊在浅盘中。

7.2.2.1.2 将浅盘放入预先加热到(105~110)℃的空气干燥箱中,在鼓风条件下,烟煤干燥2h,无烟煤干燥3h。

7.2.2.1.3 将浅盘取出,趁热称量(称准**0.1g)。

7.2.2.1.4 进行检查性干燥,每次30min,直到连续两次干燥煤样的质量减少不超过0.5 g或质量增加时为止。在后一种情况下,采用质量增加前一次的质量作为计算器依据。 7.2.2.2 粒度<6mm煤样的全水分测定

除将通氮干燥箱改为空气干燥箱外,其他操作步骤同7.2.1。

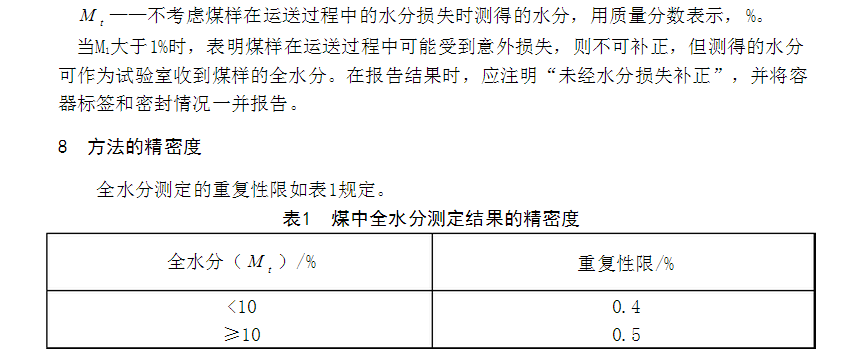

9 试验报告

试验报告应包含下列信息: a) 试样编号; b) 依据标准; c) 结果计算;

d) 与标准的偏离;

e) 试验中观察到的异常现象; f) 试验日期。

方法C(微波干燥法)测定煤中全水分

A.1 仪器设备

A.1.1 微波干燥

水分测定仪:微波辐射时间可控,煤样放置区微波辐射均匀,经试验证明测定结果与方法B中<6mm煤样的测定结果一致。 A.1.2 玻璃称量瓶:同5.4。 A.1.3 干燥器:同5.7。 A.1.4

分析天平:同5.5。 A.2 试验步骤

A.2.1 按微波干燥

水分测定仪说明书进行准备和调节。

A.2.2 在预先干燥和已称量过的称量瓶内迅速称取粒度<6mm的煤样(10~12)g(称准**0.001g),平摊在称量瓶中。

A.2.3 打开称量瓶盖,放入测定仪的旋转盘的规定区内。

A.2.4 关上门,接通电源,仪器按预先设定的程序工作,直到工作程序结束。

A.2.5 打开门,取出称量瓶,立即盖上盖,在空气中放置约5min,然后放入干燥器中,冷却到室温(约20 min),称量(称准**0.001 g)。如果仪器有自动称量装置,则不必取出称量。 A.3 结果计算

同7.2.3,或从仪器的显示器上直接读取全水分值。